解决方案

高压变频器在昆明盐矿发电厂的应用

1 引言

我国火电厂尤其是老厂主要用电设备存在较严重的能源浪费现象,一般老厂自用电占发电量的9%~10%,其中送风又占自用电的10%,引风机占15%,给水泵占20%。而新建电厂自用电占发电量的6%左右,可见节能降耗的潜力是很大的。为此各火电厂都把挖潜节能降耗的工作提到议事日程,从技术改造着手,寻求节能降耗的途径和办法。变频调速技术无疑是电厂风机水泵节能的重要途径。

2高压变频节能原理

异步电动机的变频调速是通过改变定子供电频率f来改变同步转速而实现调速的,在调速中从高速到低速都可以保持较小的转差率,因而消耗转差功率小,效率高,是异步电动机较为合理的调速方法。

由公式n=60f/p(1-s)可以看出,若均匀地改变供电频率f,即可平滑地改变电动机的同步转速。异步电动机变频调速具有调速范围宽、平滑性较高、机械特性较硬的优点,目前,变频调速已成为异步电动机较主要的调速方式,在很多领域都获得了广泛的应用。

高压变频调速具有如下显著的优点:

(1)由负载档板或阀门调节导致的大量节流损失,在变频改造后不再有节流损失。

(2)网侧功率因数明显提高。

(3)可实现零转速启动,避免启动冲击电流,减轻了冲击扭振。

(4)高压变频器本身损耗极小,整机效率在97%以上。

对离心式风机而言,流体力学有以下原理:输出风量Q与转速n成正比;输出压力H与转速n的平方成正比;输出轴功率P与转速n的立方成正比;即:

Q1/Q2=n1/n2,H1/H2=(n1/n2)2,P1/P2=(n1/n2)3

当风机风量需要改变时,如调节风门的开度,则会使大量电能白白消耗在阀门及管路系统阻力上。如采用变频调速调节风量,可使轴功率随流量的减小大幅度下降。变频调速时,当风机低于额定转速时,理论节电为:

E=〔1-( n′/n)3〕×P×T (kW·h)

式中: n是额定转速,n′是实际转速,P是额定转速时电机功率,T是工作时间。

可见,通过变频对风机进行改造,不但节能,而且大大提高了设备运行性能。以上公式为变频节能提供了充分的理论依据。

3风光公司高压变频调速系统技术特点

风光牌JD-BP38系列高压变频器以高速DSP为控制核心,采用无速度矢量控制技术、功率单元串联多电平技术,属高-高电压源型变频器,其谐波指标小于IEE519-1992的谐波国家标准,输入功率因数高,输出波形质量好,不必采用输入谐波滤波器、功率因数补偿装置和输出滤波器;不存在谐波引起的电机附加发热和转矩脉动、噪音、输出dv/dt、共模电压等问题,可以使用普通的异步电机。具体来说,风光高压变频器除具有一般普通变频器的性能外,还具有以下突出特点:

(1)采用高速DSP作为中央处理器,运算速度更快,控制更精准。

(2)飞车启动功能。能够识别电机的速度并在电机不停转的情况下直接起动。

(3)完整的工频/变频自动互切技术。现在的高压变频调速系统一般设置工频旁路切换柜,变频器发生故障时能使高压电机转至工频运行,旁路切换有手动旁路和自动旁路切换两种型式,手动旁路需人工操作,适应于无备用装置或不重要的运行工况,自动旁路可在变频器发生故障后直接自动转换至工频运行。新风光公司提供的自动旁路切换柜,不仅可实现变频故障情况下自动由变频转换至工频运行状态,还可实现在变频检修完毕后由工频瞬间转换至变频运行的功能,整个转换过程不会对用户设备的运行造成任何影响。

(4)旋转中再启动功能。运行过程中高压瞬时掉电3s内恢复,高压变频器不停机,高压恢复后变频自动运行到掉电前的频率。

(5)线电压自动均衡技术(星点漂移技术)。变频器某相有单元故障后,为了使线电压平衡,传统的处理方法是将另外两相的电压也降至与故障相相同的电压,而线电压自动均衡技术通过调整相与相之间的夹角,在相电压输出最大且不相等的前提下保证最大的线电压均衡输出。

(6)单元直流电压检测:实时显示检测系统的直流电压,从而实现输出电压的优化控制,降低谐波含量,保证输出电压的精度,提升系统控制性能,并可使保证运行维护人员实现对功率单元运行状况的全面把握。

(7)单元内电解电容因采取了公司专利技术,可以将其使用寿命提高1倍。

(8) 散热结构设计合理,单元串联多重化并联结构,IGBT承受的电压较低,可以有较宽的过压范围(≥1.15Ue),设备可靠性更高。

(9) 具备突发相间短路保护功能。如果由于设备原因及其他原因造成输出短路,此时如果变频器不具备相间短路保护功能,将会导致重大事故。变频器在发生类似问题时能够立即封锁变频器输出,保护设备不受损害,避免事故的发生。

(10) 限流功能:当变频器输出电流超过设定值,变频器将自动限制电流输出,避免变频器在加减速过程中或因负载突然变化而引起的过流保护,最大限度减少停机次数。

(11) 故障自复位功能:当变频器由于负载突变造成单元或是整机过电流保护时,可自动复位,继续运行。

4 高压变频器在昆明盐矿电厂的应用

昆明盐矿1993年6月建成投产,是云南省较大的盐及盐化工原料生产基地,云南省第一家无磷环保型洗涤助剂生产企业。昆明盐矿自备电厂45t锅炉配用一台送风机配用电机功率315kW/10kV,一台引风机配用电机功率400kW/10kV。该厂近年来,机组压负荷调峰和两班制调速运行时间占机组运行小时数的60%,引、送风机长期处在节流运行。针对上述能源浪费的现象,该厂在2009年机组大修,对100MW机组的引、送风机采用山东新风光电子科技发展有限公司生产的高压变频器,进行变频节能改造。

4.1高压变频器主回路控制方案

改造前:原系统10kV高压开关柜至电机,电机与风机直接连接,通过风门挡板的开度来调节流量。

改造后:系统10kV高压开关柜至风光高压变频器,风光高压变频器与电机相连,通过调节电机的转速来调节流量,电机与风机间不用做任何改动,且变频调节时风门档板可全开。

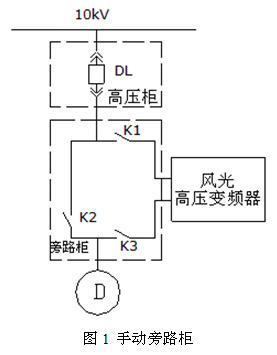

根据现场要求,此次2台变频器采用一拖一手动旁路控制方案,其一次电路如图1所示。

图1旁路柜中,共有3个高压隔离开关,为了确保不向变频器输出端反送电,K2与K3采用电磁互锁操动机构,实现电磁互锁。当K1、K3闭合,K2断开时,电机变频运行;当K1、K3断开,K2闭合时,电机工频运行,此时变频器从高压中隔离出来,便于检修、维护和调试。

旁路柜必须与上级高压断路器DL连锁, DL合闸时,绝对不允许操作旁路隔离开关与变频输出隔离开关,以防止出现拉弧现象,确保操作人员和设备的安全。

故障分闸:将变频器“高压分断”信号与旁路柜“变频投入”信号串联后,并联于高压开关分闸回路。在变频投入状态下,当变频器出现故障时,分断变频器高压输入;旁路投入状态下,变频器故障分闸无效。

保护:保持原有对电机的保护及其整定值不变。

4.2高压变频器控制逻辑

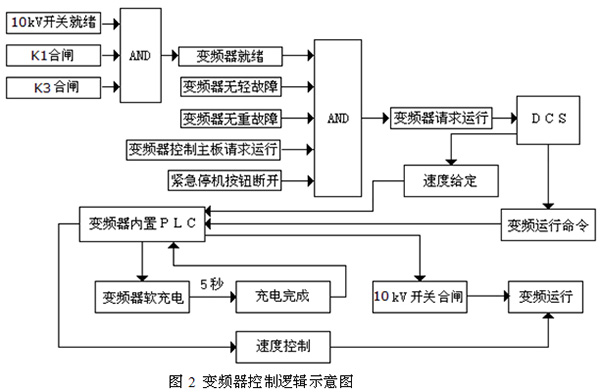

利用DCS控制系统的预留点,设计高压变频改造控制、运行监视系统,系统包括工、变频的运行、停止命令按钮;转速调节按钮;变频器复位按钮、紧急停止按钮;变频器运行电流、电机转速显示;高压柜以及变频合闸显示;变频器故障报警显示。

DCS系统输出 4~20mA电流信号控制JD-BP38高压变频调速系统的运行频率, 来控制电机的运行转速。JD-BP38高压变频调速系统反馈4~20mA电流信号指示JD-BP38高压变频调速系统的输出频率、输出电流。JD-BP38高压变频调速系统同时接收DCS控制系统的启动、停止、急停、复位控制信号,调整运行状态。

当JD-BP38高压变频调速系统故障时,系统输出故障停机和报警信息,用于提示用户启动故障处理措施,同时JD-BP38高压变频调速系统将信号发送给DCS,在DCS系统上显示故障,以便于及时的排除故障。如果系统出现紧急情况,DCS监视人员立即点击变频器紧急停止按钮,此时变频器立即封锁输出,并及时跳开高压断路器开关。

为保证JD-BP38高压变频调速系统操作的安全性,需从改造电机的进线开关柜把断路器的状态信号接入JD-BP38高压变频调速系统。JD-BP38高压变频调速系统输出的故障跳闸信号接入断路器的分闸回路,连跳高压信号接入安全回路,当出现严重故障时及时跳开断路器,保护JD-BP38高压变频调速系统及电机。

如图2所示,当所有开机条件都具备后,DCS发出变频运行命令,变频器内置PLC发出“合闸”信号至10kV高压柜,高压断路器开关合闸,变频器进行软充电,5S后充电完成,变频器处于就绪状态,由DCS给出4~20mA信号控制变频器频率来改变电机转速。

4.3高压变频器运行及试验测试

改造后,对高压变频器进行模拟调试、空载调试、带负荷调试都达到了设计要求。测试项目及结果是:

(1) 功率因数测试:引、送风电机功率因数均在0.97~0.99。

(2) 变频器效率测试:两台变频器效率均在97%~98%。

(3) 变频器对公用电网的谐波影响测试:测试10kV电网系统总畸变率1.48%~1.84%,符合国家标准小于4%的规定,测试110kV、220kV电网系统总畸变率1.02%~1.42%,符合国家标准小于2%的规定。

(4) 用变频和工频启动电流比较:变频启动电流小,电流平滑上升,工频启动电流则是额定电流的6~7倍,启动时冲击电流大,直接威胁电机安全运行和使用寿命缩短。

(5) 变频器频率范围和精度测试:变频器频率调节的范围0~50Hz,调节范围宽、调节灵活,达到设计要求的±3%。

4.4变频改造节能情况

2009年12月23日,变频器正式投入运行,至今运行良好。变频器使用方便,可靠稳定,维护量小。改造达到了预期目的。

(1)直接经济效益分析

引风机、送风机长期在低负荷运行(60~100MW)时,电机频率一般为30~47Hz范围,并且长时间运行在40Hz左右,昆明盐矿发电厂节能服务中心对风机正常运行时参数实际测量:测试结果为315kW/10kV节电率为38%,400 kW/10kV节电率为40%。

根据上面的测试结果,一台机组按照每年运行5500小时计算,

每台机组每年可节约电量=引送风机容量×机组年运行小时数×变频器平均节电率

=(315kW×38%+400kW×40%)×5500h=1538350kW?h;

增加上网电价收入=年节约电量×上网电价=1538350kW?h×0.25元/kW?h=384587.5元;

年节约标煤量=年节约电量×供电煤耗=1538350kW?h×0.42kg/kW?h=646107kg;

年节约煤碳购置费用=年节约标煤量×标煤单价=646.107t×800元/t=516885.6元。

采用变频调速的经济效益是可观的。

(2) 间接经济效益分析

用变频器启动电机,对电机、电缆、开关等无冲击电流(用工频启动时,启动电流是电机额定电流的6~7倍,经常造成电机、电缆、开关损坏,机组被迫减负荷或停机)。设备随生产工艺变负荷运行,大大降低了设备负荷率,延长了风机、电机等设备的使用寿命。减少设备维护费用和违约电量造成的经济损失。这部分隐形的间接效益也是可观的,每年节约50~100万元左右。

5 结束语

随着厂网分开,竞价上网日趋激烈,如何降低发电成本,提高发电企业竞价上网的竞争能力,加强内部管理,挖潜节能是电厂必须认真研究的一件大事,采用高压变频器对电厂高能耗用电设备如送风机、引风机、给水泵、循环水泵等进行技术改造,不仅能收到直接的降低厂用电、降低供电煤耗,增大上网电量带来的直接经济效益,而且设备乃至机组的安全可靠性提高,减少机组故障带来的隐形经济效益。高压变频器技术在发电厂有值得推广应用的广阔空间。